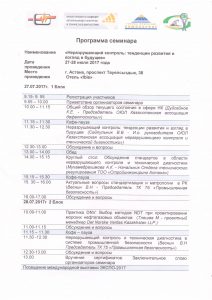

ке ОЮЛ "Казахстанская ассоциация дефектоскопии" 27-28 июля 2017 года в г. Астана был проведен семинар " Неразрушающий контроль: тенденции развития и взгляд в будущее" .

В нем принимали участие представители компаний, проводящих работы по неразрушающему контролю и технической диагностике, представители Технических комитетов, в том числе Веснин В.Н. - председатель ТК 75 "Промышленная безопасность" и другие заинтересованные лица.

Президент нашей Ассоциации, Дуйсенов Кожахмет Есекеевич, выступил с докладом на тему "Общий обзор текущего состояния в сфере НК". В котором было отражено современное состояние неразрушающего контроля и технической диагностики в республике Казахстан, а также рассматривался вопрос о перспективах развития НК, новых методах и внедрение в сферу НК и ТД робототехники.

ке ОЮЛ "Казахстанская ассоциация дефектоскопии" 27-28 июля 2017 года в г. Астана был проведен семинар " Неразрушающий контроль: тенденции развития и взгляд в будущее" .

В нем принимали участие представители компаний, проводящих работы по неразрушающему контролю и технической диагностике, представители Технических комитетов, в том числе Веснин В.Н. - председатель ТК 75 "Промышленная безопасность" и другие заинтересованные лица.

Президент нашей Ассоциации, Дуйсенов Кожахмет Есекеевич, выступил с докладом на тему "Общий обзор текущего состояния в сфере НК". В котором было отражено современное состояние неразрушающего контроля и технической диагностики в республике Казахстан, а также рассматривался вопрос о перспективах развития НК, новых методах и внедрение в сферу НК и ТД робототехники.

Неразрушающий контроль: тенденции развития и взгляд на будущее

К.Е. Дуйсенов – президент ОЮЛ КАД

Самая очевидная тенденция развития НК это интеллектуализация современных методов НК, которая является следствием интенсивной компьютеризации, широкого использования встроенных процессоров, разработкой большого ряда рабочих программ, алгоритмов тестового и функционального диагностирования. Стали нормой визуализация собранной информации в двух- и трехмерное изображение с возможностью ее последующей обработки. Однако, внедрение более информативных технологий, например, амплитудо-фазочастотная обработка многомерного сигнала, реконструктивная томография, томосинтез, ультразвуковая голография требуют более производительных средств вычисления для комфортной работы в режиме близком к реальному времени. Вне всякого сомнения, интеллектуализация средств НК будет увеличиваться в соответствии с развитием вычислительных возможностей. Все методы НК в той или другой степени со временем сильно поумнеют. Начало этого процесса мы уже наблюдаем сейчас. При этом рост интеллекта будет сопровождаться все большей автоматизацией процедур контроля. Развитие технического зрения, роботизации позволит выполнять контроль объектов со сложной геометрией на более высоком уровне, что позволит сделать контроль объективным и минимизировать человеческий фактор: «21 век вкалывают роботы, а не человек». Планомерно будет осуществляться переход на экспертные диагностические системы для контроля крупных промышленных объектов, позволяющие определять и минимизировать риски эксплуатации. Наглядно прослеживается развитие систем НК для исследования микрообъектов в связи с бурным развитием микроэлектроники, нанотехнологий. Поэтому в ближайшее время будет наблюдаться развитие микротомографии, рентгенотелевизионной микроскопия, микротомоскопии, микроэндоскопии и других методов микроинтроскопии. Это есть следствие потребности в разработке новых материалах и необходимости проводить для этого многочисленных исследования на микроуровне. Уже сегодня инструкции и руководящие документы предписывают при проведении работ на технически опасных объектах применять различные методы НК взаимно дополняющие друг друга для подтверждения результатов контроля, либо исключения белых пятен из данных о состоянии объекта контроля. Проведенный анализ существующих методов оценки остаточного ресурса и риска эксплуатации показывает целесообразность дальнейшего усовершенствования методик более точного обнаружения дефектов изделий на ранней стадии эксплуатации. Оценка остаточного ресурса при использовании таких методик характеризуется применением большого числа многофакторных зависимостей. Поэтому актуальными станут комплексные подходы, когда на основании результатов нескольких методов будет выполнятся анализ состояния объекта. В свою очередь это потребует решения следующих задач: разработка новых динамических моделей, учитывающих сложные многофакторные фазовые и структурные изменения технического изделия; создание методик для получения наиболее информативных признаков изделия с целью дальнейшего диагностирования и оценивания вероятности выхода объекта из строя. Построение подобных методик и алгоритмов невозможно без применения комплексирования различных методов НК. Нахождение связок взаимодействующих методов НК становится первоочередной задачей при комплексном подходе к решению задачи по продлению срока службы технических объектов Развитием межгосударственных интеграционных процессов (глобализм) будет формировать единые требования и критерии в оценке персонала, средств и методов НК. Другими словами все элементы НК будут подвергаться унификации. Отчасти мы этот процесс наблюдаем сейчас, например, персонал в области НК сертифицируется всего по нескольким стандартам. Место национальных стандартов все в большей степени занимают международные – ISO. Поэтому со временем будет выработан единый подхода к выбору (назначению) видов, методов и средств контроля, а также к определению общих требований к методической документации по неразрушающему контролю. Уже в ближайшем времени будет осуществлен переход от дефектоскопии к дефектометрии, по крайней мере, это будет возможным. Во многом этот переход уже подготовлен и даже кое-где мы его можем наблюдать. Например, в ультразвуковом контроле метод TOFD, в штатном пежиме, позволяет проводить измерения размера трещины с погрешностью 1-2 мм, а в специальных случаях эту величину можно уменьшить в несколько раз. Возможности различных вычислительных методов (SAFT, ультразвуковая томография, методы восстановления волновых фронтов) позволяют определять размеры несплошностей с приемлемой для расчетных методов механики разрушения погрешностью. В радиационном контроле с появлением промышленных томографов доступна точная форма несплошности с погрешностью значительно меньшей, чем это требуется для прочностного расчета. Поэтому в ближайшей перспективе станет возможной количественная оценка надежности элемента, содержащего несплошность. Исходя из современного состояния теоретических основ электромагнитного неразрушающего контроля можно предположить, что появится оборудование, реализующие способы многопараметрового контроля характеристик изделий и материалов, которое сможет одновременно определять магнитную проницаемость, удельную электропроводность, пределы прочности и текучести, механические напряжения, твердость, наличие доминирующих примесей, а также выполнять надежную разбраковку материалов по их маркам. Перспективы развития капиллярного метода контроля связаны, в первую очередь, с его автоматизацией. Автоматизация контроля изделий разного типа, в том числе крупногабаритных, возможна с применением адаптивных роботов-манипуляторов, т. е. обладающих способностью приспосабливаться к изменяющимся условиям. Такие роботы уже сейчас успешно используются на окрасочных работах, которые во многом подобны операциям капиллярного контроля. При этом осмотр поверхности изделий и принятие решения о наличии дефектов также будет автоматизирован на основе теории распознавания образов. Автоматизация процессов капиллярного контроля целесообразна в массовых, поточных высокотехнологичных производствах, например, производство лопаток турбин. В условиях не массового производства, эксплуатационного контроля в ближайшее время технология капиллярного контроля останется без существенных изменений, возможно, за исключение некоторых аспектов связанных с используемыми материалами. Традиционно важным направлением развития капиллярного контроля является изыскание новых дефектоскопических материалов и технологий их применения, имеющее целью повышение чувствительности и производительности контроля. Перспективно применение в качестве пенетранта ферромагнитных жидкостей. В жидкой основе (например, керосине) взвешены ферромагнитные частицы очень малого размера (2..10 мкм), стабилизированные ПАВ, в результате чего жидкость ведет себя как однофазная система. Проникновение такой жидкости в дефекты интенсифицируется магнитным полем, а обнаружение индикаций возможно магнитными датчиками, что облегчает автоматизацию контроля. Очень перспективное направление совершенствования капиллярного контроля — использование электронного парамагнитного резонанса. Сравнительно недавно получены вещества типа стабильных нитроксильных радикалов. В них имеются слабосвязанные электроны, которые могут резонировать в электромагнитном поле частотой от десятков гигагерц до мегагерц, причем спектральные линии определяются с большой степенью точности. Нитроксильные радикалы стабильны, малотоксичны, способны растворяться в большинстве жидких веществ. Это дает возможность вводить их в жидкие пенетранты. Индикация основывается на регистрации спектра поглощения в возбуждающем электромагнитном поле радиоспектроскопа. Чувствительность этих приборов очень велика. Таким образом, может быть решен вопрос об объективных и высокочувствительных средствах индикации при капиллярной дефектоскопии. Перспективы развития теплового метода. Очевидно, что обычный тепловизор будет постепенно превращаться в профессиональный прибор, если так можно сказать, в тепловизионный дефектоскоп или даже дефектометр. Для этого в тепловизор, в качестве программного обеспечения, будут внедрены специализированные физико-математические модели процесса теплового неразрушающего контроля, позволяющие моделировать технологию контроля для различных типов встречающихся на практике объектов и материалов: - изделий в виде плоских многослойных пластин (например, из полимерных композиционных материалов, металлов и т.п.), моделирующих плоские изделия, цилиндрические, конические и т.д. - изделий сложной формы, например, сотовые структуры, - пассивных тепловыделяющих объектов (например, зданий, дымоходных труб и т.п.) с учетом их тепловой инерции и влияния внешних климатических факторов. На основе существующих теоретических разработок будет доступно определение характеристик обнаруженных дефектов - глубины залегания, раскрытия, типов внутренних дефектов и характеристик материала контролируемых объектов посредством решения обратной задачи нестационарной теплопроводности в многослойной среде с неоднородностями. Тепловизоры будут оснащаться комплексом типовых программно- аппаратных средств для автоматизированного неразрушающего контроля и диагностики технического состояния большого класса материалов, изделий и конструкций машиностроения и строительной промышленности: - активного теплового неразрушающего контроля многослойных изделий из полимерных материалов, имеющих форму пластин и сот (пластины с ребром), пассивного теплового неразрушающего контроля пассивных тепловыделяющих объектов (строительных конструкций и жилых зданий), - активного теплового неразрушающего контроля листового и сортового металлопроката в условиях технологического цикла листопрокатного стана, обеспечивающий определение информативного параметра контроля, автоматизацию процесса настройки, автоматическое безэталонное обнаружение нарушений сплошности, определение геометрических и теплофизических характеристик нарушений сплошности материалов, изделий и конструкций, определение площадей и координат нарушений сплошности, накопление, хранение и анализ результатов контроля. Если попытаться сформулировать сказанное проще, то фактически специалист по тепловому контролю получит не просто инструмент для наблюдения тепловой картины, а инструмент для анализа свойств объектов на основе количественного измерения тепловых полей этого объекта. В своем предыдущем докладе я охарактеризовал современное состояние радиационных методов. Достаточно просто спрогнозировать рост популярности цифровой радиографии. Уже сегодня эта технология экономически оправданна на массовых производствах. Цифровая рентгенография, сохраняя все достоинства традиционной, может быть относительно легко автоматизирована. Я уже упоминал ранее о преимуществах цифровой радиографии над традиционной, не буду повторяться, экономя наше время. Скажу лишь, что дальнейшее техническое совершенство средств цифровой радиографии, с ее очевидными преимуществами, вытеснят пленочную уже на протяжении нескольких лет. Процесс вытеснения будет происходить даже в условиях не массовых производств, например, в эксплуатации. В общем, это произойдет также быстро, как цифровая фотография вытеснила пленочную. Уверен, что из здесь присутствующих никто не использует пленочный фотоаппарат, а эта технология была на пике своей популярности всего 20-25 лет назад. И наконец, о собственно универсальных томографах промышленных изделий для неразрушающего контроля внутренней структуры, отработки технологий и сертификации ответственных деталей и узлов. Уникальность рентгеновских томографов совершенно очевидна, ей нет никакой альтернативы для контроля сложных ответственных изделий авиакосмического, автомобильного, оборонного машиностроения и пр. Развитие и внедрение промышленных томографов не адекватно прогрессу цифровой техники из-за проникающей способности тормозного излучения, что не позволяло выполнять контроль на реальных промышленных металлических изделиях более-менее значительной толщины. В последнее время на этом направлении наблюдается прогресс, уже существуют томографы способные работать с изделиями из металла совокупной толщиной 100-150 мм. В ближайшие годы этот предел будет существенно превзойден, что позволит контролировать очень большую номенклатуру изделий из металла. В связи с непрерывным увеличением объема данных двумерных и трехмерных результатов томографического контроля неизбежен переход от интерактивной расшифровки цифровых томограмм опытным оператором к автоматической диагностике с формированием итогового протокола количественной оценки соответствия томографических результатов контроля и требований конструкторской документации на изделие. Автоматизация полного цикла количественной томографической диагностики наиболее оправдана для специализированных промышленных томографов узкого класса изделий, повышает производительность и понижает зависимость от "человеческого" фактора при интерпретации результатов контроля. Перспективы ультразвукового контроля связаны с автоматизацией (роботизацией) производств, развитием и внедрением методов точного определения геометрических размеров дефектов. Мы будем наблюдать совершенствование сложных систем эксплуатационного контроля, которые будут интегрировать в себе сразу несколько способов ультразвукового контроля. Очевидно, что этому будет способствовать дальнейшее развитие антенных решеток. Так от достаточно простых систем с одномерными антенными решетками будет наблюдаться переход к двумерным. При этом достоверность такого контроля будет доведена до значений близких к единице. При этом системы контроля будут обладать большей эксплуатационной надежностью и конструктивной простотой. Следует ожидать, что системы эксплуатационного контроля станут меньшими по размерам и весу, лишаться кабелей, так как и все данные будут передавать беспроводным способом. Фактически такие системы будут иметь одну или две двумерных матрицы, на базе которых можно организовать одновременно все существующие схемы УЗК и много других, которые традиционному УЗК практически не доступны. Причем, хочу заметить, что при всех этих работающих схемах скорость сканирования принципиально не будет отличаться от систем традиционного контроля, т.е. систем, использующих преобразователи с фиксированными углами ввода. Поскольку достоверность контроля таких систем будет значительно выше существующего ручного контроля эхо- методом, то со временем подобные системы заменять ручной контроль. Учитывая отсутствие кабелей и сопоставимые габариты и вес работать таким оборудованием будет проще. Конечно, такие изменения не произойдут сразу или в течении 10 лет, наверное, времени потребуется несколько больше, а вот внедрение отдельных элементов и рост количественных возможностей мы будем наблюдать постоянно. В настоящий момент мы наблюдаем некоторое несоответствие между возросшими возможностями ультразвуковых систем и существующей нормативной базой, которая разработана под традиционный ручной контроль и его скромные возможности. С одной стороны этот консерватизм оправдан, новое оборудование должно пройти проверку практикой и доказать свою состоятельность. Действительно, одномерные антенные решетки без позиционирования не дают качественного превосходства над традиционной технологией, но зато в несколько раз или даже на порядок дороже. Высокая цена дефектоскопов с антенными решетками сдерживает широкий переход на эту технологию, но не только дело в цене. Кардинальные изменения в нормативной документации произойдут тогда, когда современные системы будут иметь заметное или очевидное качественное превосходство в достоверности контроля. Только в этом случае переход будет массовым. Я полагаю, что этот переход отразится в нормативах как переход от эквивалентных и условных размеров несплошностей к их точным геометрическим размерам, т.е. переход от дефектоскопии к дефектометрии. Мы стоим уже достаточно близко к этому событию, можно сказать на пороге эры дефектометрии. Отметим еще одну очень важную перспективу ультразвукового контроля. Известно, что весьма сильно ограничивающим эксплуатационные возможности ультразвука является акустический контакт, точнее сложности связанные с его поддержанием. Для хорошего контакта поверхность объекта контроля должна быть подготовлена до уровня шероховатости Rz 40 мкм (или Rа 6,3), что само по себе является сложной и трудоемкой операцией, а в условиях эксплуатации часто не достижимой. Все это заметно усложняет использование ультразвука и снижает его ценность. Уже на протяжении десятков лет развивается направление, обеспечивающее бесконтактность возбуждения ультразвуковых волн на основе электромагнитно-акустического возбуждения (ЭМА). В последнее время, как следует из материалов некоторых публикаций, удалось обеспечить чувствительность ЭМА способом не хуже, чем у «мокрых» ультразвуковых дефектоскопов. Если, действительно, найдено такое техническое решение, то эксплуатационные возможности ультразвукового контроля трудно будет переоценить. Пофантазировать о возможностях «бесконтактного» ультразвука я предоставляю всем желающим. В заключение отметим дальнейшее развитие методов ультразвукового контроля длинномерных объектов, которое базируется на использовании специфических типов упругих волн в твердом теле: поверхностных волн, волн в пластинах, стержнях, трубах и пр. Это относительно новое, достаточно сложное и востребованное промышленностью направление в ультразвуковом контроле, поэтому здесь следует ожидать открытие новых закономерностей и возможностей по выявлению и оценке несплошностей.Общий обзор текущего состояния в сфере неразрушающего контроля

К.Е. Дуйсенов – президент ОЮЛ КАД

Развитие методов НК относится к числу наиболее приоритетных направлений научно-технического прогресса. Это объясняется тем, что методы НК позволяют не только контролировать, но и управлять качеством продукции, предсказывая ее свойства, параметры, при отказе изделий. В связи с усложнением современных промышленных изделий и использованием новейших конструкционных материалов, имеющих сложную внутреннюю структуру, а также с повышением требований к надежности новой техники объем контрольных операций в промышленности резко возрастает. В настоящее время контроль качества является самой массовой технологической операцией в производстве, поскольку ни одна деталь не может быть изготовлена без измерения ее технологических параметров. Развитие научно-технического прогресса в областях промышленного производства требует более широкого использования и совершенствования неразрушающих методов контроля для поддержания высокой эксплуатационной надежности и минимизации рисков. В настоящее время количество методов НК перевалило далеко за 100. Все методы постоянно развиваются количественно и качественно. Развитие методов НК соответствует развитию и запросам промышленности. Также как в капле отражается море, так и в современном состоянии НК отражается вся мировая промышленность. Разумеется, в относительно небольшом докладе невозможно дать детальное состояние по всем методам НК, но можно попробовать отметить наиболее значительные достижения и современные тренды в видах НК. Технология с использованием рентгеновской плёнки основана на химическом эффекте ионизации. Результат детектирования определяется по разнице почернения различных участков пленки под воздействием рентгеновского излучения в зависимости от плотности и толщины объекта контроля (ОК). До недавнего времени эта технология являлась основной при проведении рентгенологических исследований в различных областях применения. Однако существует ряд причин, вызвавших необходимость разработки других способов регистрации рентгеновского изображения: - низкая квантовая эффективность пленки; ограниченный динамический диапазон, препятствующий работе с объектом контроля имеющего различную плотность, и затрудняющий выбор оптимальной экспозиции; - растущие расходы на процесс фотохимической обработки рентгеновской пленки, желание отказаться от экологически вредных процедур; - трудность содержания пленочного архива. С другой стороны этому способствовало: − развитие компонентной базы электронной промышленности, позволяющей разрабатывать современные типы детекторов рентгеновского излучения; − развитие вычислительных мощностей современных компьютеров, позволяющих реализовывать сложные алгоритмы обработки массивов данных радиационных изображений за минимальное время; Современное состояние неразрушающего рентгеновского контроля (НРК) характеризуется интенсивным развитием цифровых систем (ЦС), которые позволяют получение радиационного изображения (РИ) объекта контроля (ОК) в виде цифрового сигнала. Массив данных, полученный из этого цифрового сигнала, может быть обработан с использованием различных алгоритмов и затем выведен для представления оператору контроля в виде полутонового изображения на экран графического дисплея. За данным направлением закрепился термин цифровая радиография. Если понизить уровень строгости в изложении, что для общего обзорного доклада допустимо, то можно сказать, что между пленочной и цифровой радиографией такая же аналогия, как между пленочной и цифровой фотографией. Цифровая радиография позволяет значительно лучше и быстрее выявлять дефекты, имеющиеся в объекте исследования. Процесс определения дефектов и вычисление их параметров в этом случае допускает автоматизацию, что ведет к повышению производительности. Отображение информации в цифровом формате дает возможность экономить место в помещении, ведь теперь огромные полки с пленочными архивами не нужны – все, что нужно записано в компьютерной базе в виде файлов. Пример плоскопанельного рентгеновского детектор PerkinElmer XRD 1611 xP, который заменяет традиционную пленку. К достоинствам цифровой рентгенографии можно отнести:- высокое качество рентгеновского изображения, возможность его цифровой обработки и выявления важных деталей,

- возможность снизить дозу облучения,

- простота и скорость получения изображения, которое становится доступно для анализа сразу после окончания экспозиции,

- хранение информации в оцифрованном виде дает возможность создавать легкодоступные и мобильные рентгеновские архивы, передавать информацию на любые расстояния по компьютерной сети,

- экологическая безопасность по сравнению с традиционной: исключается необходимость в реактивах и «ядовитом» процессе проявки,

- более быстрое получение результатов дает возможность повысить производительность труда, поскольку не нужно выполнять повторный монтаж рентгеновского оборудования и ее настройку в тех случаях, когда изображения оказались неудачными,

- высокое качество снимков с возможностью их резервного копирования исключает необходимость в повторных процедурах с дополнительным облучением пациента.

- При всех выше перечисленных преимуществах цифровая рентгенография имеет один существенный недостаток – высокая начальная стоимость оборудования по сравнению с аналоговой рентгеновской аппаратурой.

- более высокая выявляемость дефектов- можно генерировать различные углы ввода с помощью одной антенной решетки, что позволяет получить наилучшее отражение от несплошности не зависимо от ее ориентации, что невозможно для обычного ультразвукового преобразователя с фиксированным углом ввода

- за счет быстрого электронного сканирования можно увеличивать скорость контроля

- возможность фокусировки позволяет увеличить разрешающую способность

- более простое и точное, по сравнению с традиционным ультразвуком, определение положения и размера дефектов

- визуализация результатов контроля.

- Контроль труб различного диаметра

- Возможность контроля трубопроводов без вывода из эксплуатации

- Возможность сканирования при высоких температурах (при использовании высокотемпературных преобразователей— свыше 250 градусов по Цельсию)

- Большая длина диагностируемого участка (до 250 м в каждую сторону от антены)

- Наглядность результатов сканирования (все данные выводятся на экран компьютера в виде информативного графика)

- Высокая скорость сканирования

- Возможность работы без снятия изоляции трубопровода